L’avènement de l’impression 3D métal DMLS ouvre des perspectives innovantes pour divers acteurs. Que vous soyez un ingénieur aéronautique, un professionnel de la santé dentaire, un passionné d’automobiles, un bijoutier ou horloger, ou encore un concepteur de prototypes, cette technologie révolutionnaire peut être une véritable aubaine pour votre activité. Nous allons ainsi explorer les différents types de pièces qu’il est possible de produire avec cette méthode et comment cela pourrait redéfinir votre travail quotidien.

Les composants aéronautiques

L’impression 3d métal DMLS est une technologie de pointe qui permet la production de composants aéronautiques avec une précision et une fiabilité exceptionnelles. Cela inclut des éléments tels que les turbines, les systèmes d’injecteurs de carburant ou encore des pièces structurales du fuselage. Cette technique se distingue par sa capacité à générer des formes complexes et sur mesure, entraînant d’importantes améliorations au niveau des performances aérodynamiques et thermiques.

À titre illustratif, les turbines fabriquées en 3D peuvent être conçues pour optimiser le flux d’air tout en minimisant l’utilisation de carburant. Par ailleurs, l’adoption de cette technologie conduit à une réduction significative du poids total du véhicule aérien. En effet, les pièces sont réalisées par ajout successif de fines couches de matière plutôt que d’être usinées dans un bloc solide.

Cette approche permet ainsi non seulement d’économiser la matière première utilisée mais aussi d’éviter le gaspillage. Avec ses nombreux avantages tels que la personnalisation avancée, l’amélioration constante des performances et la diminution notable du poids total du véhicule aérien, l’impression 3D DMLS s’affirme comme une solution indispensable pour la fabrication future des éléments liés à l’aéronautique.

Les productions en médecine dentaire

Une application notable de l’impression 3D métal DMLS se trouve dans le secteur de la médecine dentaire. Cette technologie, grâce à sa capacité à élaborer des structures complexes avec une précision et une finition hors du commun, a bouleversé le processus de fabrication des prothèses dentaires et des implants.

Les professionnels du domaine dentaire ont maintenant la possibilité d’employer l’impression 3D pour confectionner des couronnes, des bridges et diverses autres structures prosthétiques sur mesure qui s’ajustent idéalement à la cavité buccale du patient. Les implants fabriqués par impression 3D sont également très prisés pour leur biocompatibilité et leur durabilité supérieure comparée aux méthodes conventionnelles.

Dans un contexte plus vaste, les utilisations médicales de l’impression 3D en métal ne sont pas confinées au seul domaine dentaire. On assiste actuellement à un engouement croissant pour cette technologie dans différents autres secteurs médicaux, ouvrant la porte à de nouvelles perspectives thérapeutiques.

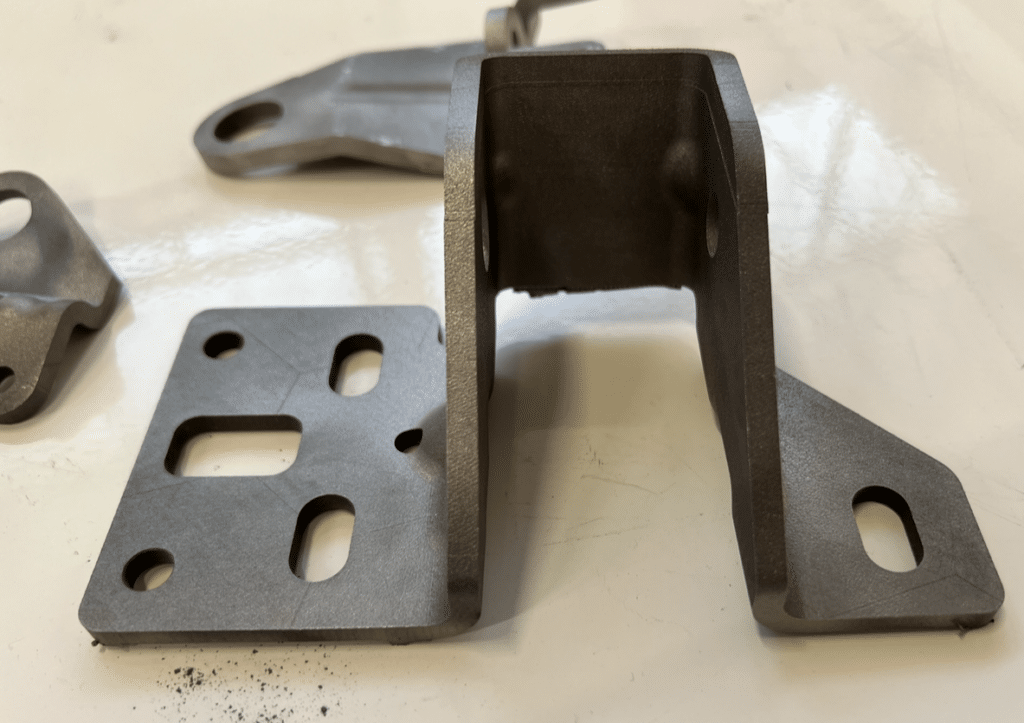

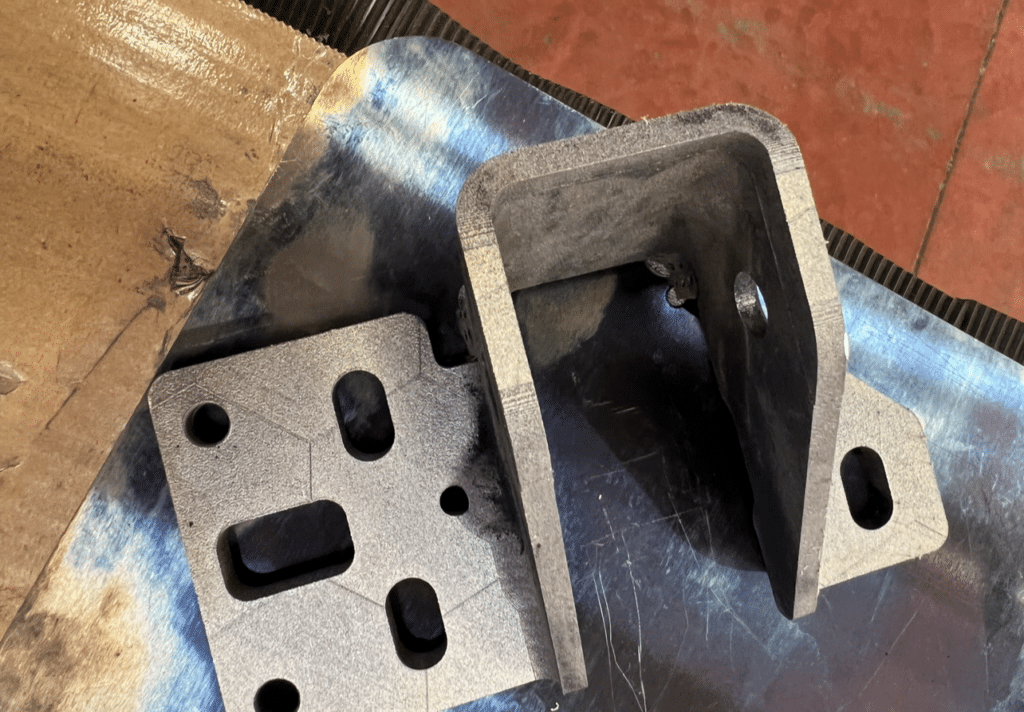

Les pièces automobiles personnalisées

Dans le domaine de l’industrie automobile, la technologie DMLS d’impression 3D métal ouvre des horizons inexplorés, notamment dans la fabrication de pièces sur mesure.

Une recherche réalisée en 2018 par Additive Manufacturing révèle que le DMLS est capable de produire des éléments automobiles complexes qui répondent aux exigences précises du client. Cette méthode offre une multitude d’avantages :

- Elle permet une exactitude exceptionnelle pour satisfaire les contraintes techniques et esthétiques.

- Le processus de création est rapide et économique en comparaison avec les techniques traditionnelles.

- Il est possible d’intégrer des caractéristiques innovantes à partir d’une seule pièce métallique.

- L’élimination du gaspillage matériel grâce à un processus additif plutôt que soustractif.

Nous observons la naissance d’une nouvelle génération de véhicules dotés de pièces uniques conçues pour améliorer leurs performances et leur design. Les fabricants automobiles ont désormais la capacité de proposer des solutions personnalisées, adaptées aux demandes individuelles tout en maintenant une qualité impeccable.

La bijouterie et l’horlogerie fine

L’industrie de la bijouterie et de l’horlogerie fine se révèle être un terrain d’exploration fertile pour l’impression 3D métal DMLS. Cette innovation technologique facilite la fabrication de pièces sophistiquées avec une précision et une délicatesse sans pareilles.

Les orfèvres ont ainsi l’opportunité de concevoir des modèles exclusifs, fusionnant inventivité et expertise artisanale, en éliminant les contraintes conventionnelles du façonnage du métal. Les montres produites en 3D offrent, elles aussi, une liberté créatrice inédite aux horlogers. Les mécanismes peuvent être optimisés pour améliorer leur efficacité tout en préservant leur attrait visuel.

Il est important néanmoins de noter que cette technique d’impression 3D n’a pas vocation à éclipser le travail manuel traditionnel dans ces domaines mais plutôt à le valoriser davantage. Elle apporte simplement des capacités supplémentaires aux concepteurs désireux d’élever le niveau de leurs œuvres grâce aux avancées technologiques disponibles.

La fabrication de prototypes avec DMLS

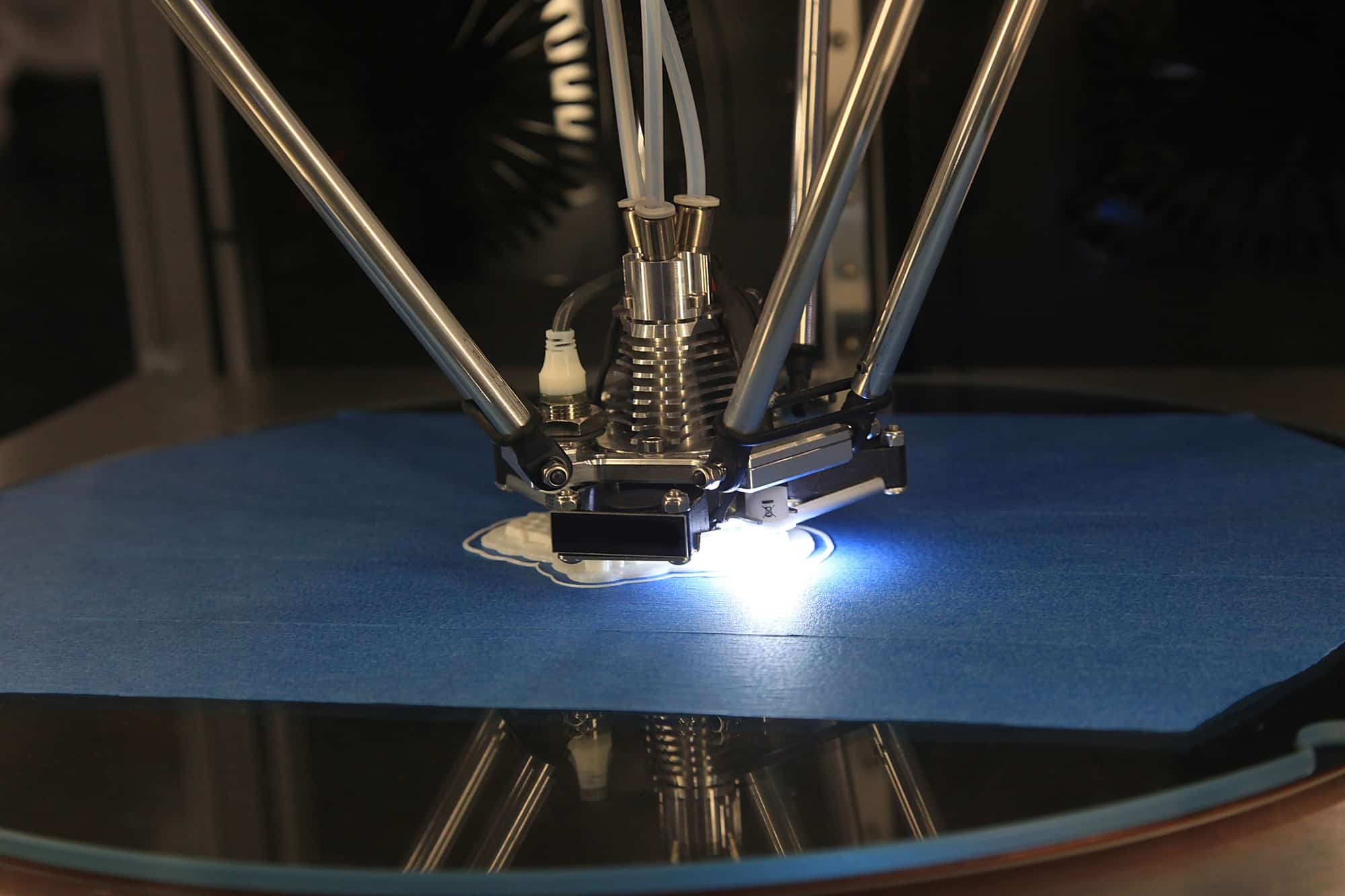

La technologie DMLS (Direct Metal Laser Sintering) révolutionne le domaine de la fabrication additive en permettant la production rapide de prototypes métalliques. Cette technique, qui utilise un laser pour fusionner des particules de poudre métallique couche après couche, offre une liberté de conception considérable et une précision sans pareil. Ce processus est particulièrement adapté à l’élaboration de prototypes complexes qui seraient onéreux ou irréalisables avec des méthodes traditionnelles.

Les ingénieurs ont donc la possibilité d’évaluer efficacement leurs conceptions avant d’allouer des ressources pour la production en masse. L’impression 3D DMLS contribue à minimiser les déchets, car seule la matière requise est utilisée, contrairement aux techniques d’usinage où une grande partie du matériau peut être perdue. Il convient toutefois de souligner que l’avancée constante des technologies d’impression 3D n’est pas limitée au seul DMLS. Par exemple, le développement rapide du procédé DLP (Digital Light Processing), bien qu’il ne soit pas spécifiquement axé sur les métaux comme le DMLS, illustre comment cette industrie continue à innover pour répondre aux besoins changeants.

Pour conclure, grâce au potentiel offert par l’impression 3D métal DMLS pour la réalisation de prototypes rapides et précis avec un minimum de déchets, nous sommes en mesure d’accélérer considérablement notre processus d’innovation tout en respectant nos engagements environnementaux d’engagements environnementaux.

Pour approfondir vos connaissances sur cette technologie innovante, vous pouvez explorer davantage d’informations en consultant notre page dédiée à l’impression 3D métal DMLS.